眼下钢铁行业存在的问题:

1.由于原材料种类多(如,焦炭、铁精粉、添加剂、钙石、贵金属等)、生产过后的副产品销售,生产能力(产品)多样化,销售产品货物类型,规格众多,理重结算与实际净重结算,登记员工过于分散且工作量大,实际效率低。

2.质检化验存在漏洞,现有模式是人工编辑质检编码,人员容易串通作弊,废钢定级扣吨结算全部是人工定级协商扣吨,存在人为因素作弊。

3.每天成千上百不同的车进出厂,拉不同的货物称重登记,车辆进出场时间过长,效率低,大量的司机只能等,浪费了很多时间。

4.不同类型的货车要在不同的地方去称重,登记,复磅。现场混乱,车辆过多,无法按序进行过磅。

5.不能准确的查看过磅数据; 大量的进账出账不能够确认,无法实时查看详细的各类数据,只能月末大量的人工进行结算,工程量大,易出错。

6.无法实时监控过磅现场,或有个别人使用有线或无线遥控设备控制和更改仪表数据,利用磁场干扰设备干扰地磅正常工作,更改仪表芯片和参数等。

7.资源消耗量大,大量的人力、物力得不到改善。无法做到物联网+云智能,也无法做到数据自动归类、分析、结算。

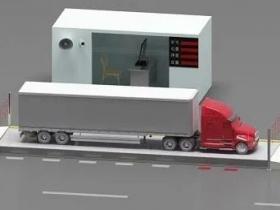

实现检斤作业无人值守的核心是需要对检斤对急进行自动识别和检斤数据自动采集,从而对检斤流程进行自动管控。ERP系统与邦迈智衡科技远程集中管控系统、自助终端机、车牌识别、IC卡、RFID、二维码等技术相结合提出了实现无人值守智能检斤管理的总体解决方案。

系统上层部在集团总部服务器上,Erp系统与邦迈智衡科技称重管理系统进行数据交互和业务逻辑控制,并为财务,营销、供应,库存等部门提供访问接口,由检斤管理系统服务器提交的数据存储在中间数据库中保证ERP数据安全:中间层检斤管理系统服务器软件端部在各分厂、分公司的信息中心,各个单位汽车衡的集中式管理和网络化运营,并通过企业局域网或 intenet/VPN与 ERP系统进行数据交互,合理分配检斤作业任务,管理人员可在服务器端查询检斤信息监控现场作业情况及底层设备;底层由检斤管理系统客户端软件和底层硬件设组成,客户端软件分别部署在磅房工控机和手持机上,工控机负责对底层设备进行控制,指挥车辆完成检斤作业,并与服务器端进行数据交互:系统在每层都部署有独立数据库,既保证数据安全,又保障在网络出现故障是能离线检斤:企业管理人员可通过VPN技术从外网访问企业局减网,实现远程监控和故障诊断,远程数据处理,远程操作,后台接管,异常处理。自助终端机的发卡、打印针式磅单,材质书,及基本业务信息的确认。